近日,中国中检广西公司驻广西石化炼化一体化分析化验项目团队全力保障广西石化公司三套新建化工装置开车分析任务,以精准化验技术为装置顺利投产筑牢质量防线。在年产18万吨丁二烯抽提、40万吨全密度聚乙烯及30万吨高密度聚乙烯装置进入试车阶段之际,广西公司分析化验项目团队全面投入实战。团队成员坚守化验一线,为装置运行提供全过程数据支撑。

取样工作直接关系到生产过程的质量控制与安全。项目采样人员坚持“快、稳、准”原则,接到任务后迅速出发,规范穿戴防护装备,携带专用取样器具,前往指定装置取样。取样后立即核对标签信息,迅速送回样品间,并通过工作群实时反馈,形成任务闭环,确保分析流程无缝衔接。

(采样人员蓄势待发)

在色谱分析室,分析人员提前调试设备,样品送达后立即进行进样分析,确保在30分钟内完成点炉样品检测,防止组分变化影响结果准确性。聚合物分析室内,熔融指数测试同步开展,化验员严格控制HDPE产品熔体质量流动速率在1.5–2.5g/10min范围内,保障关键指标符合质量要求。

(色谱岗化验员分析点炉数据)

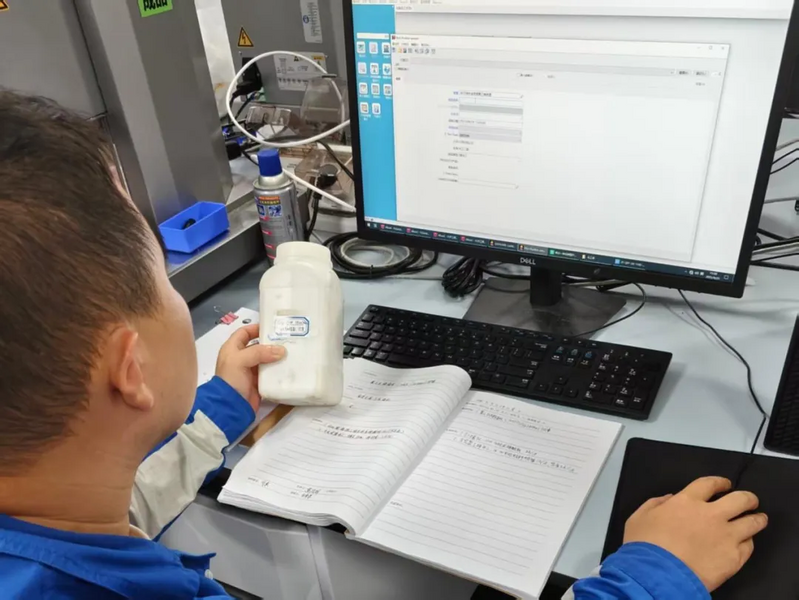

数据不仅是生产操作的“指挥棒”,也是优化反应条件、推动装置平稳运行的核心支撑。装置开车期间,数据分析与传递的效率至关重要。项目团队建立快速数据通道,所有分析结果经审核后立即上传系统,并通过即时通讯工具推送至装置技术团队,为工艺调整提供实时依据。

(化工岗化验员上传分析数据)

分析化验与装置生产紧密相连,彼此依存。项目团队根据生产需求动态调整检测频次与方案,生产人员则依据分析数据精准优化操作。分析数据显示,FDPE产品熔融指数与密度等关键指标均稳定在控制范围内,反映出分析工作对工艺过程的有效支持。

随着装置逐步转入稳定运行,分析工作也将由开车期间的密集检测转为常规监测。广西公司项目团队将继续以严谨态度和专业技术,守护产品质量生命线,践行在石化检测领域的责任与担当。